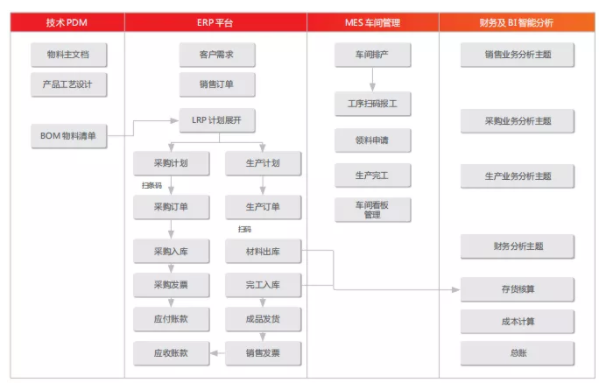

隆中控股集团股份有限公司专业从事汽车制动间隙自动调整臂、汽车盘式制动器、发 动机气门挺柱、水泵及发动机零部件等产品的研发和生产,通过用友 U8+ 系统导入,完成 PDM 与 ERP、MES、仓库条码等几大系统的整合,建立汽配行业滚动计划管理体系,规范 生产组织与物控管理,实现生产制程管控及质量追溯管理,帮助企业完成业务流、物流、资 金流的整合以及管理的深入应用。

01 隆中控股集团股份有限公司下辖六家子公司,致力于商用车制动系统、发动机零部件产品的开发与制造,产 品广泛应用在国内外知名的发动机和汽车整车企业;在产品研发及制造方面具有独到优势,拥有 19 项专利技术 或发明专利;公司围绕“实现自主创新、品牌为主导的发展战略,是一家技术密集、管理密集、产品高端的高科 技企业。 02 数字化转型动因 • 汽配配件行业的质量追溯管理的建设以及业务与实物的管控问题。 • 集团化多组织之间业务协同、数据交互等,直接影响各部门工作效率。 • 来料检验及检验记录维护造成检验工作效率低下、后续业务等待或停滞等问题。 • 传统管理模式下仓库收发料作业效率低下,容易造成账实不符,仓库现场标识、摆放等管理问题。 • 生产组织、物料齐套检查与发放管控等问题。 • 零部件车间制程的数据反馈不及时、进度跟踪困难。 • 由于业务管控问题,造成成本归集与核算粗放。 03 总体应用流程 隆中控股通过 U8+ 生产制造对接 MES 系统,打印条码,按领料申请进行投料,实时监控物料流转、产品质量跟踪,通过车间看板 实现车间可视化管理,通过人财物系统的一体化管理,可以实现生产成本自动归集,成本核算精细管理与分析,为企业精准决策提供数字 依据。 04 关键应用价值 • 完成滚动计划体系的建立,实现计划与业务协同管理。 • 规范各业务执行与管控,提高部门业务响应及数据交互。 • 通过计划优化,供应商根据采购计划提前做好储备,供应商交货及时率提升 20%。 • 仓库作业与条码应用的整合,实现实时发料的扫码处理、业务单据生成及时、物流效率得以大大提高,并同时加强质量追溯的业务管控; • 生产组织业务规范为订单成本与核算的提供真实依据,成本核算效率由原来的 3 天减少到 1 天完成。 • 通过优化采购与仓库储备,业务组织联动管理,将原有的生产周期缩短 35%。 • 生产与制程有机结合,实现车间制程数据(数量、工时、质量等)信息动态采集,杜绝人为采集与统计现象,将车间加工数据由天反馈、 变成动态呈现。 客户证言 通过用友 U8+、PDM、MES 等系统整合和应用,改变传统管理模型弊病和问题,我们业务管理更清晰、沟通更顺畅、责 任更明确,智能制造管理在仓库车间应用,让我们可以实时、动态监控制程进度及异常发生,车间现场看板实现现场可视化管理、 异常响应更及时,成本核算更精细;在未来,我们希望在用友帮助下更进一步深化企业的智能制造管理应用。 隆中控股集团股份有限公司信息部长 杨来科