Synergy Scaffolding & Access Services于1999年在澳大利亚悉尼成立,专业致力于脚手架相关产品的研发,销售、施工等服务,是一家综合性登高设备工程公司。旗下拥有SYNERGY、SKYEQUIPMENT、BAYSIDE等知名脚手架品牌。

2013年,在中国扬州合资成立制造工厂-扬州旭乐基脚手架有限公司。它是一家集铝合金脚手架和铝模板研发设计、生产、销售、技术服务等一体的高新技术企业。

工厂占地面积15000平方米,现有员工近100人,拥有各种先进制造及加工设备,年产值8000万元以上,其中80%销往欧洲、北美、澳洲、中东以及东南亚等国家和地区,良好的品质和服务使公司在行业中站稳了脚跟,取得了较好的口碑。公司通过了ISO9001质量管理体系认证,并取得了TUV/GS、SGS、CE、OSHA等国际产品认证,产品符合并超过国家有关脚手架的相关安全标准。

自旭乐基进军国内市场以来,与各大知名建筑公司、铁路集团、国家电网以及船舶公司签署长期战略合作协议。旭乐基目前已经成为多家公司指定供应商。旭乐基脚手架立志打造中国铝合金脚手架及模板领军品牌,推动未来建筑更低碳、更安全、更经济、更环保。

作为一家中外合资企业,公司的高层非常重视企业的工业化、信息化的推进和建设工作。

第一阶段:起步建设阶段:2013年

公司从2013年建厂开始,公司就引入了先进的生产设备,包括:数控木工雕机,用于木板的雕刻切割生产加工; 气动打标系统,用于产品标识刻印;先进的玻璃钢打胶设备,用于玻璃钢脚手架产品的生产,信息化方面,公司引入了澳州的fishbowERP系统,对企业整个生产经营环节进行管理,包括:供应链、生产、财务管理;

第二阶段:稳步提升阶段:2014年-2017年

在此期间,公司重点是在工业化方面进行投入,包括引入:数控双头液压铆接机,用于梯子产品生产;数控单头液压铆接机,用于梯子横杆的铆接生产;数控铝板压制生产线,用于全铝踏板产品生产;半自动锯切机,用于定型批量小件锯切加工; 信息化方面,则是对fishbowERP系统进行持续优化;

第三阶段:突飞猛进阶段:2018年-至今

在国家的中国制造2025、两化融合、智能制造的大潮下,公司意识到只有进行两化深度融合,信息化和工业化要同时并进,才能够取得突破性发展。

在工业化方面,引入台湾先进的数控立铣床,用于产品铣加工生产; 数控滚丝机,用于立柱产品的生产加工。

在信息化方面,旭乐基联系到拓友的团队一起进行信息系统的深度建设包括引入PDM系统,对公司产品的图文档、设备BOM进行管理;将原有的ERP系统进行更换,引入了用友U8 v15.0 ERP系统,对公司的供应链、生产、财务进行管控。在此基础上,结合企业的实际情况,定制开发了适合公司的生产报工系统,实现工序移转、工序报工、工序检验、完工入库以及报工计算。同时,PDM系统、ERP系统、工序报工系统实现集成。

在对公司的内外部环境进行分析以及公司目前所处的两化融合发展阶段,确定“铝制登高产品的产供销一体化能力”为旭乐基现阶段信息化建设的主要任务。对铝制登高产品的产供销一体化进行管控,实现整个业务透化明、精细化、数字化管控,提高企业的经营管理水平,更好的为客户服务,从而提高企业的核心竞争力。

为此,在项目开展前,设定了BOM准确率、原材料到货合格率、生产计划达成率、工序报工合格率、发货及时率五个关键能力目标值,并制定了相关的指标值。如下:

指标 | 指标释义 | 单位 | 部门 | 2019 | 2020 | 2021 | 频率 | |

铝制登高产品的产供销一体化能力 | BOM准确率 | (1-错误BOM数)/BOM总数*100% | % | 技术部 | ≥95 | ≥96 | ≥97 | 月度 |

原材料到货合格率 | (原材料送检合格批次/ 总的送货批次)*100 | % | 采购部 | ≥98 | ≥98.5 | ≥99 | 月度 | |

生产计划达成率 | (计划完成批次/计划下达批次)*100 | % | 计划部 | ≥90 | ≥92 | ≥94 | 月度 | |

工序报工合格率 | (工序报检合格批次/总的报工批次)*100 | % | 生产部 | ≥98 | ≥98.5 | ≥99 | 月度 | |

发货及时率 | (销售订单按时交付批次 /总的批次)*100 | % | 业务部 | ≥98 | ≥98.5 | ≥99 | 月度 |

综合公司现状,通过对业务调研、流程的梳理及分析,打造“铝制登高产品的产供销一体化能力”是目前急需提升的能力,当下业务需求主要如下:

1)原ERP系统存在众多问题,导致使用率低下。

2013年建厂时引入的ERP系统为澳洲的fishbowERP系统,此系统为纯英文界面,对操作者的英文基础要求较高,增加了操作者的操作难度,经常因为对英文字段理解不正确而导致错误;

流程非常复杂。国外的ERP系统,逻辑性非常强,导致操作流程非常复杂,工作效率不高;

财务系统不符合中国国情。这款澳洲的ERP系统,其财务模块的设计,包括税率方面的设计,完全按照澳洲的会计制度进行设计,不符合中国的会计制度,使用时,需要按照中国的会计制度进行调整,增加财务管理的工作量;

由于原来使用的fishbowERP业务功能不全,所存储的数据也不完整,在数据开发利用及分析方面有很大的制约,数据分类统计、图表分析、过程跟踪等动态功能均无法实现,且手工作业,工作量大,易出错,经验数据不能重复使用。

2)业务覆盖不全,无法对供应链、生产进行全过程精细化管控

目前公司从销售订单下单开始,到产品出货,仅应用目前的fishbowERP系统进行管控。此系统为澳洲的ERP系统,全英文界面,而且操作流程非常复杂,限制了此系统的应用。导致此系统只用了部分功能,一部份业务还是通过原始的手工表单的方式进行操作,图纸、物料清单的管理、生产车间工序转移、工序报检、工序报工均通过纸质单据进行流转,无法利用信息技术手段进行全过程精细化管控;随着企业的发展,此系统已不能满足企业的发展需求,需要进行更换。

3)产品无法实现追溯

目前的ERP系统,生产管控方面,只是记录了生产订单、生产领料以及产品入库,无法细化到工序的管控。工序之间的流转、工序报工、工序检验、计件工资的核算均通过手工excel表格的方式进行管控,当产品质量出现问题时,要去现场查阅相关的记录,工作量非常大,且无法实现精准追溯。

4)数据开发利用不足

因ERP系统仅使用了部份业务功能,其余的均为手工通过excel表格、表单方式进行管理,每月月初的报表,从ERP系统中导出部份数据,再从手工报表中摘取部份数据,进行相关报表的制作。工作量比较大,容易出错,且工作效率也不高。

5)组织结构现状:

目前从销售订单下达直到生产完工入库出货的整个端到端流程,信息系统与手工管理并存的方式, 先通过纸质的方式进行日常业务,等到业务完成后再由指定人员将数据再录入到系统中。同时相关部门人员工作职责不清晰,存在业务交叉重叠,造成人员工作效率低下,相关数据统计不及时、不准确。主要涉及到以下工作岗位:设计部人员、业务部人员、财务部人员、采购部主管、计划部计划员、生产部工人、车间班组长。

为了打造“铝制登高产品的产供销一体化能力”,由总经理牵头,公司成立了由:总经办、财务部、技术部、采购部、人事部、计划部、仓管部、生产部、质检部、业务部组成的工作组,开始策划并实施该能力。工作组编制策划方案,经公司各相关部门进行评审,管理者代表审核,总经理批准后实施。

能力策划的具体内容如下:

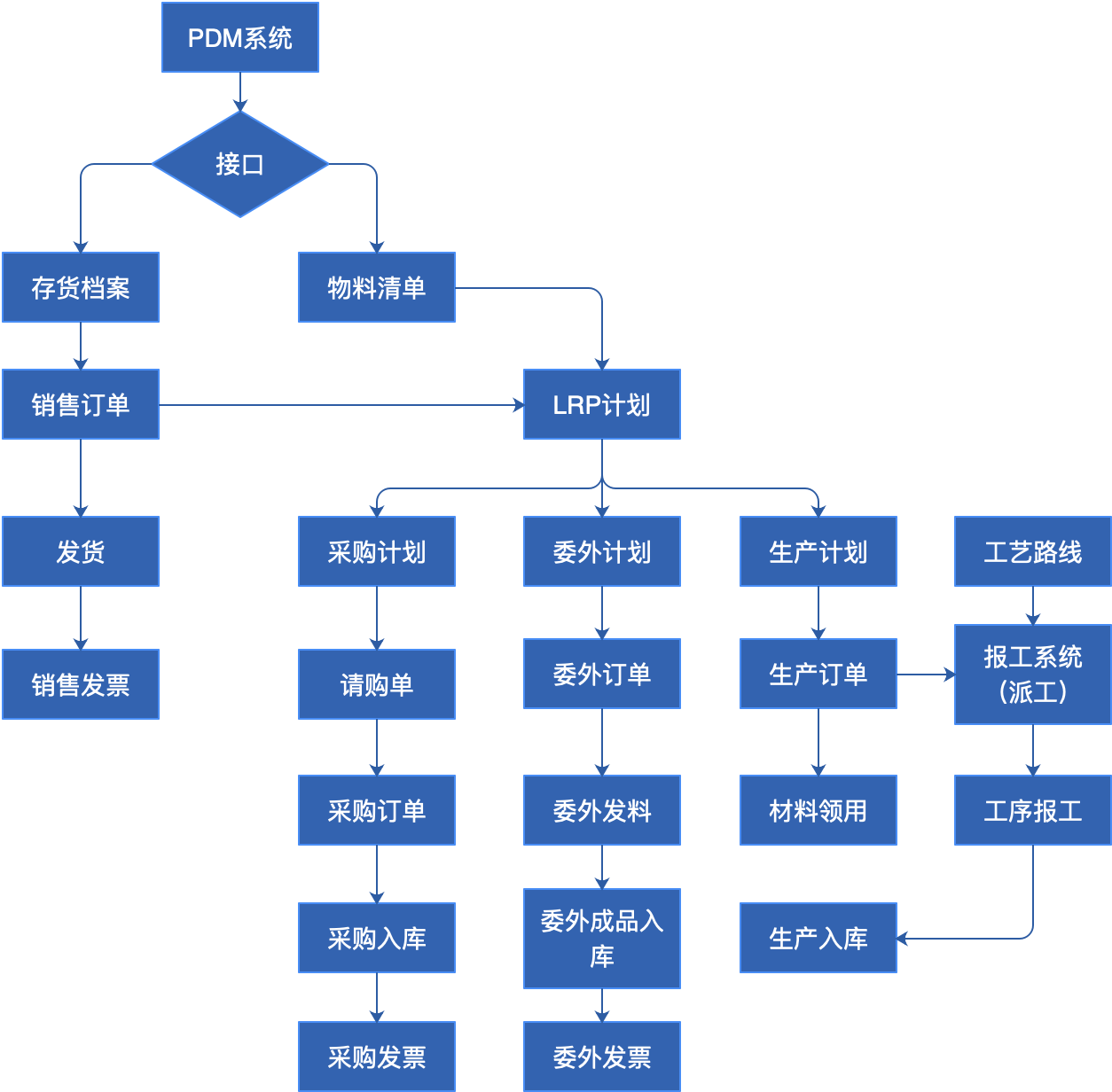

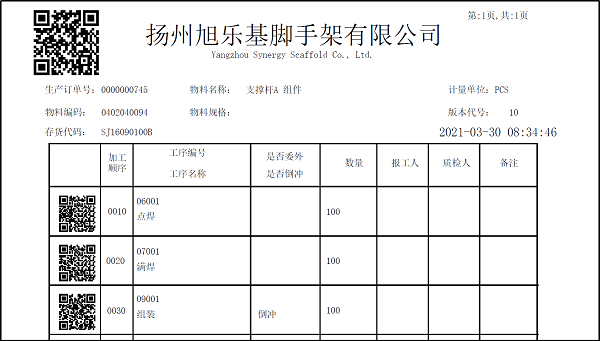

系统的使用主体为用友U8产品,将U8产品与PDM软件对接集成,存货档案和物料清单(BOM)统一由PDM生成后传递至U8,然后在U8系统中下达销售、进行运算、下达采购、下达生产,并进行出入库业务,下达生产后点击报工,使用开发的报工系统进行工序报工,现场的工人可使用手持扫码枪扫描报工完成后打印出来的工序派工单进行工序报工。

基于“铝制登高产品的产供销一体化能力”的关键目标,重点对以下5个主要业务流程进行优化:生产BOM生成流程、采购计划交付流程、委外计划交付流程、生产计划交付流程、销售发货流程。

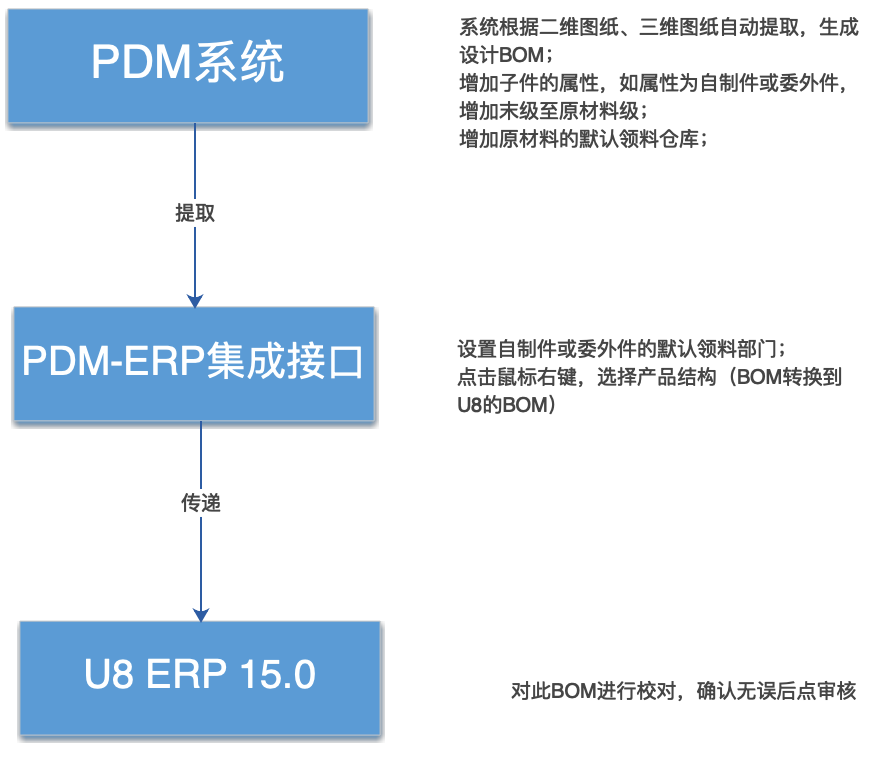

1)生产BOM生成流程

优化前:现阶段公司的产品图纸均为纸质档,生产BOM,由技术部指定人员手工录入到ERP系统中。手工录入,一方面工作量比较大,另一方面,容易出现错误。

优化后:引入PDM产品数据管理系统,在PDM系统中录入设计BOM之后,并进行相应的设置后,通过PDM-用友集成接口,将BOM自动传递到ERP系统中。技术部专人只需要在ERP系统中核对无误,点审核即可。

优化后的业务流程图:

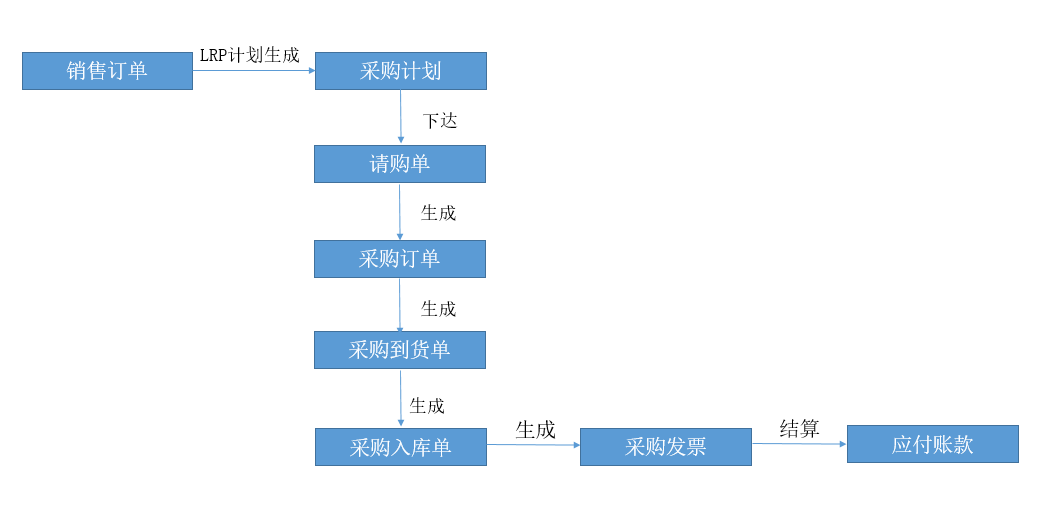

2)采购计划交付流程

优化前:采购部主管根据业务部门纸质的SO,手工在系统中录入采购订单,并打印盖单传递给供应商,作为供应商交货的依据。

供应商送货时,仓管部收料人员先在纸质的纸质的Receiving list单据上签字确认,同时质检部进行检验后,也在此表单上签字确认后,将此表单交给采购部。采购部主管进行复核,确认没问题后,交给财务部指定人员,录入到系统中。

优化后:计划部计划员根据S0运行LRP运算,生成采购计划。根据采购计划进行:下达采购,生成请购单。请购单审核后,根据请购单生成采购订单,采购订单打印盖章后下发给供应商。供应商送货时,仓储部根据采购订单生成采购入库单,当供应商的发票送达时,根据采购入库单生成:采购发票,发票结算后,自动传递到应付系统中,生成应付账款。

优化后的业务流程图:

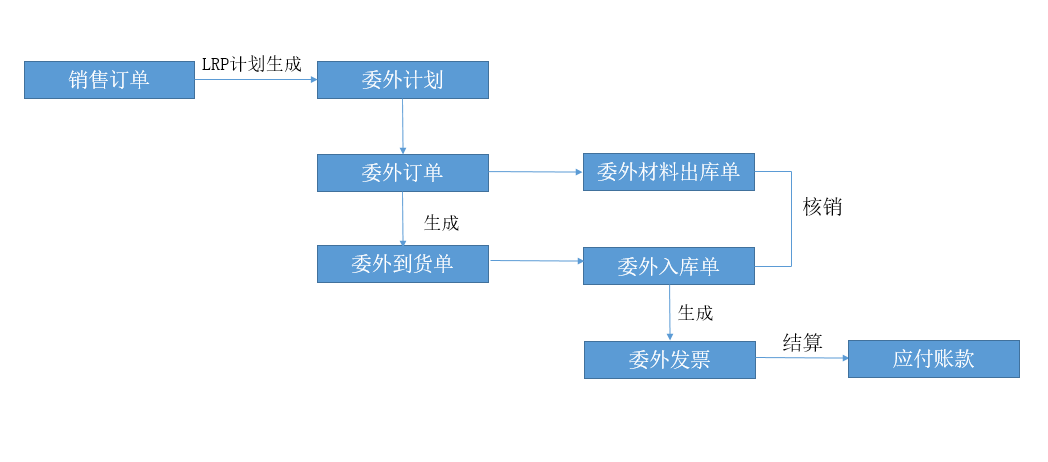

3)委外计划交付流程

优化前:所有的流程目前均通过纸质单据进行流转,等到委外完工入库后,所有的纸质单据汇总到财务指定人员处,由财务指定人员根据纸质单据再录入到ERP系统中,各部门工作重复,浪费资源,同时,数据的及时性、准确性得不到保证。

优化后:计划部计划员根据SO运行LRP计划作业,生成:委外计划。根据委外计划生成委外订单。根据委外订单进行材料出库,发出原材料。供应商完工后送货,根据委外订单生成:委外到货单,根据委外到货单生成:委外入库单。根据委外入库单生成:委外发票,结算后生成应付账款。同时,委外材料出库单与委外入库单进行核销,形成委外件的成本。

优化后的业务流程图:

4)生产计划交付流程

优化前:同委外计划交付流程,所有的流程目前通过纸质单据进行流转,等到产成品完工入库后,将所有的纸质单据汇总到财务指定人员处,由财务指定人员根据纸质单据再录入ERP系统,各部门工作重复,浪费资源,同时,数据的及时性、准确性得不到保证。

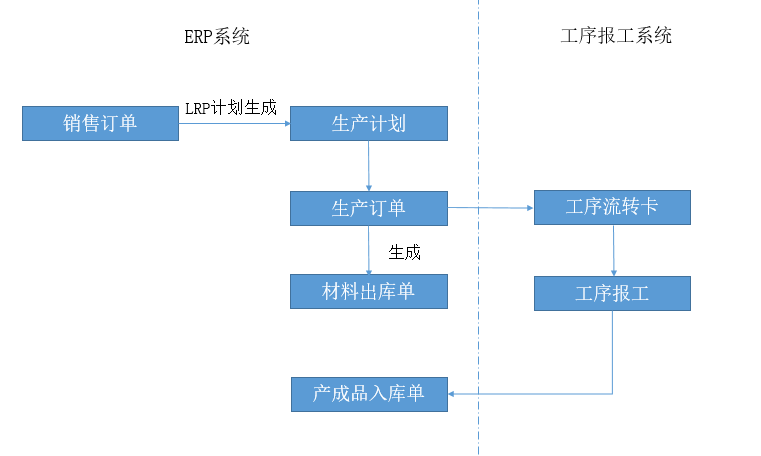

优化后:计划部计划员根据SO运行LRP计划作业,生成:生产计划。根据生产计划生成生产订单。审核后,在工序报工系统中自动生成工序流转卡,进行工序流转。工序完工时,由车间人员扫码进入工序报工系统进行工序报工作业。产成品完工后,进行产成品完工入库作业。同时,相关产成品完工数据自动回写到ERP系统,实现数据的自动传递。

优化后的业务流程图:

5)销售发货流程

优化前:同样,也是先通过纸质单据的形式进行作业,等到货物发出后,再将相关单据汇总至财务部指定人员,再录入到ERP系统中。工作重复,浪费资源,同时,数据的及时性、准确性得不到保证。

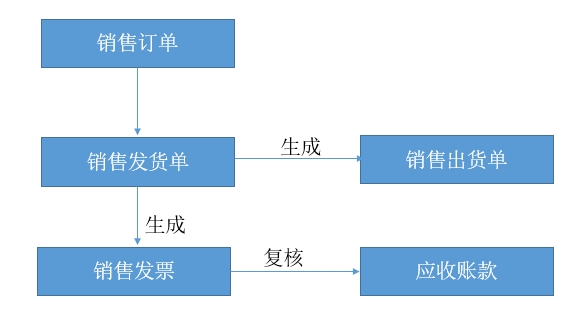

优化后:业务部指定人员在ERP系统中录入销售订单,同时在OA系统中发起生产订单流程,各相关部门在OA系统中对此销售订单的交期进行回复。实际发货时,业务部在ERP系统中根据销售订单生成销售发货单,成品仓发货人员根据销售发货单生成销售出库单,完成销售订单管理流程。

优化后的业务流程图:

引入相关信息系统,并且相关信息系统进行系统集成,除了最上游的销售订单需手工录入外,其余的单据不需要手工输入,通过上游单据自动生成或者通过其他信息系统传送,减轻工作量,同时也减少了手工录入单据错误的风险。涉及到的相关工作岗位:设计部人员、业务部人员、财务部人员、采购部主管、计划部计划员、生产部工人、车间班组长,这些岗位的工作职责将发生变化。

相关流程 | 涉及岗位 | 优化前 | 优化后 |

生产BOM生成流程 | 技术部专人 | 手工在fishbowERP中录入生产BOM | 在PDM系统中录入设计BOM之后,并进行相应的设置后,通过PDM-用友集成接口,将BOM自动传递到ERP系统中。技术部专人只需要在ERP系统中核对无误,点审核即可。 |

采购计划交付流程 | 采购部主管 | 通过纸质单据完成采购订单的下发及收货作业。 | 在ERP系统中根据采购计划自动生成请购单,根据请购单自动生成采购订单并下发给供应商。 收货时,无异常情况,不需要采购部参与 |

仓管部物料管理员 | 手工清点数量后,在纸质单据上签字确认实收数量。 | 供应商送货时,仓储部根据采购订单生成采购入库单 | |

财务部专人 | 根据纸质单据上的数据,录入fishbowERP | 减少此职责 | |

委外计划交付流程 | 计划部计划员 | 打印纸质的派工单给采购部 | 根据SO,运行:LRP计划生成,生成委外计划 |

采购部专人 | 将work order Traveler、纸质的生产派工单下发给供应商 | 根据委外计划生成委外订单; 委外入库时,根据委外订单生成委外到货单 | |

仓管部物料管理员 | 在纸质单据上签收收货数量 | 根据委外订单生成材料出库单,发料给供应商,委外入库时,根据委外到货单生成委外入库单 | |

财务部专人 | 根据纸质单据上的数据,录入fishbowERP | 减少此职责 | |

生产计划交付流程 | 计划部计划员 | 打印纸质的派工单下发给生产部 | 根据SO,运行:LRP计划生成,根据生产计划生成生产订单,在工序报工系统中打印工序流转卡,下发至生产部对应车间 |

生产部工人 | 所有的工序移转、报工、产成品入库数据均手工记录在生产派工单 | 所有的工序移、报工、成品入库均在工序报工系统中进行 | |

车间班组长 | 对车间工人在生产派工单上的记录进行审核,并手工签字确认 | 在工序报工系统中扫码进行审核确认 | |

仓管部物料管理员 | 在纸质单据上记录领料数量,产成品入库数量 | 材料领用,在ERP系统中根据工序流转卡上的生产订单生成材料出库单; 完工入库,在ERP系统中审核产成品入库单 | |

财务部专人 | 根据纸质的单据录入到fishbowERP | 减少此职责 | |

销售发货流程 | 业务部指定专人 | 通过纸质单据的形式进行作业,等到货品发出后,再将相关单据汇总至财务部指定人员。 | 在ERP系统中录入销售订单。实际发货时,业务部在ERP系统中根据销售订单生成销售发货单,成品仓发货人员根据销售发货单生成销售出库单 |

财务部专人 | 根据纸质的单据录入到fishbowERP | 减少此职责 |

通过引入一系列的信息系统,且信息系统之间进行系统集成,从销售订单下单开始、BOM的生成、生产计划、采购计划、委外计划的生成、销售出货、原材料的出入库、产成品的出入库均通过系统进行管理,所有的单据除销售订单,其余的单据均通过上游单据生成,极大的简化之前的业务流程,减化工作量。并且对生产管理细化到工序,工序移转、工序报检、工序入库完全通过系统进行管理,实现了销售、采购、生产,产供销一体化。

各相关流程全面集成

通过引入相关的信息系统,且相关的信息系统之间进行系统集成,不同的部门根据各自的工作职责,按作业流程开展各自对应的工作,但同时又保证各分支流程均运行在统一的大的业务流程之下,确保公司的整体业务流程全面集成。

数据信息自动流转

传统分散管理模式下的信息纸质记录存在诸多问题,生产信息化使得企业避免此种管理模式,管理更加高效。所有的数据信息随着表单、物料的流动自动进行流转,避免数据信息滞后、错乱、不对称等问题,使各环节配合更加紧密,提高工作效率。

数据信息全面存档

利用数据库强大的存储功能,对从销售下单开始,到成品销售出库,所有的数据全部存储在信息系统的相关数据库系统中。避免出现数据丢失、记录缺失等问题。同时有需要时可即时从相关的信息系统中调取相关的数据,进行统计分析。

数据开发利用需求:

根据管理的实际需要,需建立一系列的统计与考核报表,将原有的纸质化报表全集成到系统中。包括各相关业务报表:采购订单列表、采购执行状况表、生产订单用料分析表、生产订单执行周报表、生产入库列表、销售执行进度表等,以及生产工序方面的报表:工序入库情况、报工流转报表等一系列表单。

截止到2020年年末,全都完成了目标,并在持续不断的优化中。

指标值 | 指标解释 | 单位 | 部门 | 2019年 目标值 | 2019年末完成值 | 2020年 目标值 | 2020年末完成值 |

BOM 准确率 | (1-错误BOM数)/BOM总数*100% | % | 技术部 | ≥95 | 95.2% | ≥96 | 96.2% |

原材料到货合格率 | (原材料送检合格批次数/ 总的送货批次)*100 | % | 采购部 | ≥98 | 98.2% | ≥98.5 | 98.8% |

生产计划达成率 | (计划完成批次/计划下达批次)*100 | % | 计划部 | ≥90 | 91% | ≥92 | 92% |

工序报工合格率 | (工序报检合格批次/总的报工批次)*100 | % | 生产部 | ≥98 | 98.4% | ≥98.5 | 99% |

发货及时率 | (销售订单按时交付批次 /总销售订单批次)*100 | % | 业务部 | ≥98 | 98% | ≥98.5 | 98.5% |

随着新型能力的打造,信息系统的部署、运行,铝制登高产品的产供销一体化能力逐步见交效。通过新型能力的建设及项目数月运行,达到了预期的目标:

1) 管理透明化:

从销售订单的下达、物料清单、LRP计划生成、采购管理、委外管理、生产管理、工序报工、完工入库、销售出货,所有的业务均在信息系统中进行操作,全过程透明化;

2) 计划科学化:

销售订单下达后,根据物料清单,综合考虑目前的库存量、在途量以及生产周期、采购周期等信息,进行:LRP运算,得出采购计划、委外计划、生产计划,并及时传递到各相关部门;

3) 各个子过程可控:

各相关职能部门根据计划进行相应的采购作业、委外作业、生产作业,并且所有的单据都是根据上游单据生成,单据之间可以进行联查,确保了各个子过程可控;

4) 生产过程精细化:

根据企业的需求,订制开发的工序报工系统,从工序移转开始,到工序报工、工序报检、完工报库,均由系统来进行管控,实现了生产过程精细化。

打造“铝制登高产品的产供销一体化能力”我们公司是很认真的,为此,我们在跟拓友合作之前还设定了一个目标,成立工作组,我们定制了3年目标,据数据统计,2019年、2020年,我们都实现了目标,还超出目标,这其中拓友的团队功不可没。

——旭乐基总经理